Introdução:

As causas dos acidentes industriais podem ser classificadas em quatro grupos (ou na combinação deles) e esses são apresentados a seguir:

a) Falhas técnicas;

b) Falhas humanas;

c) Falhas de gestão;

d) Fenômenos naturais e/ou circunstâncias externas.

Fica claro, então, que é necessário tratar a gestão de segurança de processo como fator impactante na redução de acidentes em indústrias. No entanto, as investigações de alguns acidentes continuam apontando que esses foram decorrentes de falhas na execução dos sistemas de gestão.

Um exemplo recente pode ser visto no relatório final de uma investigação conduzida pelo CBS (U.S. Chemical Safety Board).

Esse relatório apontou que, em 2019, um acidente foi “iniciado” pela ruptura do corpo de um filtro Y. Esse mesmo relatório cita um evento semelhante que ocorreu em 2015 e que uma avaliação de risco foi realizada em 2018. Claramente, o evento anterior não gerou ações para reduzir a possibilidade de ocorrer evento semelhante.

No livro “Diretrizes para Segurança de Processo Baseada em Risco”, os autores citam que a gestão de segurança parece ter estagnado, após importantes ações que ocorreram à partir da segunda metade dos anos 1990, em várias companhias e essa estagnação poderá incorrer em graves problemas.

Diante do cenário de estagnação, o CCPS (Center for Chemical Process Safety) listou uma série de possíveis causas para tal; algumas delas são reproduzidas (de forma não literal) abaixo:

a) A gestão de segurança de processo foi desenvolvida por grandes empresas e pequenas empresas, em geral, encontram dificuldades para implementar esses programas;

b) A gestão de segurança de processo, em muitos casos, foi implantada de forma não integrada ao sistema de gestão das companhias;

c) O apoio verbal para implantação de um sistema de segurança de processo não é acompanhado de apoio financeiro compatível às necessidades;

d) É observada uma redução na taxa de acidentes (questões diversas e não abordadas aqui) e as companhias presumem, equivocadamente, que as taxas de ocorrência de acidentes graves também estão em declínio;

e) Aspectos técnicos, que de fato controlam os perigos, são negligenciados, enquanto os aspectos gerenciais são superenfatizados.

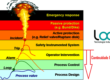

Com o objetivo de mudar esse cenário, o órgão citado apresentou uma nova estrutura de gestão, que têm quatro pilares; são eles:

a) Comprometimento com a segurança de processo;

b) Compreensão dos perigos e riscos;

c) Gestão de riscos;

d) Aprendizado a partir da experiência.

Dentro do pilar “gestão de riscos”, deve-se, sempre, considerar que os três tópicos mostrados a seguir precisam ser devidamente tratados:

a) Operar e manter, adequadamente, todos os processos que oferecem riscos;

b) Gerenciar as mudanças nesses processos, para garantir que os riscos, após tais mudanças, continuarão dentro de limites aceitáveis;

c) Ter planos de respostas para o gerenciamento de incidentes, caso esses ocorram.

IMPORTANTE:

Essa série de pílulas se refere, em essência, à segurança aplicada em indústrias onde há manipulação de produtos químicos perigosos.

Outras pílulas sobre esse assunto:

- PL05-5060-002: Gestão de segurança de processo baseada em riscos – Abordagens na prevenção de acidentes;

- PL05-5060-003: Gestão de segurança de processo baseada em riscos – Cultura de segurança de processo e cumprimento de normas;

- PL05-5060-004: Gestão de segurança de processo baseada em riscos – Competências em segurança de processo e gestão de conhecimento do processo;

- PL05-5060-005: Gestão de segurança de processo baseada em riscos – Identificação de perigos e análises de riscos;

- PL05-5060-006: Gestão de segurança de processo baseada em riscos – Integridade e confiabilidade dos ativos;

- PL05-5060-007: Gestão de segurança de processo baseada em riscos – Gestão de prestadores de serviços;

- PL05-5060-008: Gestão de segurança de processo baseada em riscos – Gestão de mudanças.

Elaborado por: Everton Salomé

Referência LTI: PL05-5060-001

Visite nossa página no Facebook e no Instagram.